釋壓閥的制造商們一般都是通過産品加工(gōng)的一緻性對(duì)産品質量進行控制,在裝配完成之後進行質檢,現(xiàn)在他(tā)們有了(le)一個新的選擇:

在制造過程中對(duì)産品進行檢測

PROMESS電伺服壓機使用(yòng)伺服電機與滾珠絲杠的方式,通過數控系統對(duì)壓機的運動進行控制,通過内置的壓力傳感器對(duì)裝配過程中的壓力進行全程監控與控制,能(néng)夠準确的知(zhī)道(dào)裝配過程中的參數變化情況,及時(shí)做出結果判斷,能(néng)夠确保正常的零件100%的合格裝配,也(yě)能(néng)夠确保異常的零件不會(huì)導緻産品報(bào)廢

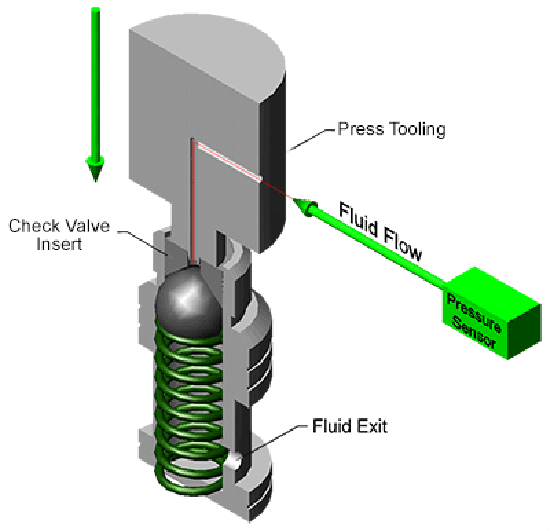

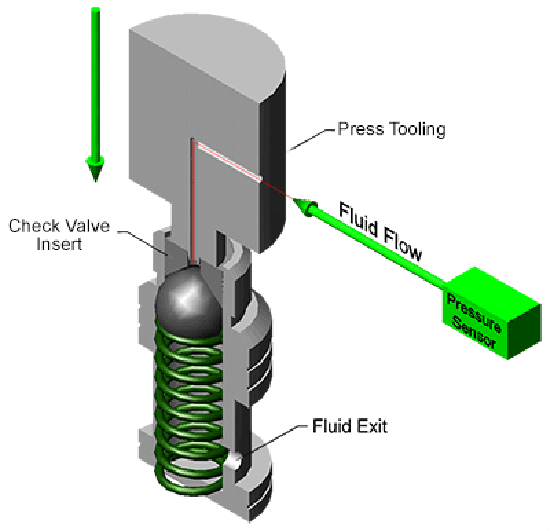

在釋壓閥的裝配過程中,有一個外(wài)置的泵會(huì)在壓裝過程中往閥體裏面提供1.2L/分的液體。

PROMESS的電伺服壓機在安裝了(le)一個外(wài)接的液壓傳感器之後,在壓裝過程中對(duì)流經釋壓閥的液體壓力進行檢測,将外(wài)接信号作(zuò)爲控制目标設定在壓裝程序中,從(cóng)而準确的檢測釋壓閥的釋壓壓力,并準确的控制壓裝停止條件。

使用(yòng)了(le)PROMESS的電伺服壓機後,制造商準确的控制了(le)每個釋壓閥的釋壓壓力在±2 psi的公差範圍内。

2)用(yòng)戶需求

1. 将産品的公差範圍從(cóng)+1000 psi/-200 psi降低(dī)到(dào)+70 psi/-50 psi;

2. 監控裝配過程中的壓力;

3. 在裝配過程中進行檢測,避免昂貴的單獨的測試工(gōng)位,避免之後的返修和(hé)工(gōng)廢;

4. 能(néng)夠快(kuài)速切換到(dào)其他(tā)裝配的裝配。

3)最終效果

1. 産品公差最終控制在1000 psi ± 2 psi的範圍内;

2. 每個釋壓閥的裝配過程都能(néng)夠完整記錄下(xià)壓裝壓力和(hé)釋壓壓力曲線;

3. 省去了(le)額外(wài)的測試工(gōng)位;

4. 通過降低(dī)返修率和(hé)工(gōng)廢實現(xiàn)了(le)綜合成本的降低(dī)。